Chắc hẳn bạn đã biết đến dòng sản phẩm gạch ốp lát Ceramic với nhiều ưu điểm nổi bật, từ chất lượng, mẫu mã, kích thước, cho đến phạm vi ứng dụng. Tuy nhiên không phải ai cũng biết đến quy trình sản xuất gạch ốp lát loại này như thế nào? Hãy cùng chúng tôi tìm hiểu bí quyết để tạo ra dòng sản phẩm gạch Ceramic giá trị của Viglacera các bạn nhé?

Cách nhận biết gạch Porcelain

Khác với Ceramic, gạch Porcelain có phần xương gạch dày. Lớp men mỏng. Khi nhìn theo phương ngang, chúng ta có thể thấy thân gạch thường có màu trắng. Bề mặt gạch có phủ 1 lớp men sứ, có thể là men matt hoặc men bóng tùy thuộc vào công năng và nhu cầu sử dụng. Mẫu mã, họa tiết in 3D, 5D sắc nét và sống động.

Gạch lát KC 66008 chất liệu Porcelain có hoạ tiết vân đá sắc nét, sống động.

Cách nhận biết gạch Granite

Gạch Granite có độ nhẵn trên bề mặt do được mài bóng. Chất liệu gạch đồng nhất từ trên xuống dưới đáy. Mẫu mã gạch thường đơn giản, tự nhiên và có ít họa tiết. Gạch Granite thường có trọng lượng lớn nên khi cầm sẽ có cảm giác nặng hơn các loại gạch khác. Đặc biệt, phần xương gạch sẽ không xuất hiện những lỗ nhỏ li ti như gạch Ceramic.

Gạch lát MT 88010 chất liệu Granite với hoạ tiết đơn giản, tự nhiên.

Ưu, nhược điểm của gạch Granite

Do được sản xuất từ các nguyên liệu chất lượng cùng quy trình sản xuất gạch ốp lát hiện đại, gạch Granite sở hữu nhiều ưu điểm như:

Gạch Granite có thể xuất hiện hiện tượng “đổ mồ hôi” vào mùa nồm do phần xương gạch được ép chặt, hạn chế tối đa lỗ hổng để chống thấm nước. Vì thế mà khi xảy ra sự chênh lệch nhiệt độ vào mùa nồm, hơi nước sẽ không thể thoát ra dẫn đến việc đọng lại những giọt nước nhỏ.

Ngoài ra, gạch Granite có giá thành khá cao. Gạch chủ yếu có kích thước vừa và lớn nên chỉ phù hợp với những nơi có diện tích lớn.

Bước 5: Phân loại và đóng gói sản phẩm gạch Ceramic

Gạch ốp lát Ceramic sau khi nung, được đưa vào phân loại tự động, sau đó xắp xếp và được đóng gói, dán keo, in nhãn, bọc nilon cuối cùng xếp lên xe nâng hàng đưa vào kho thành phẩm.

Quy trình sản xuất gạch ốp lát Ceramic là một quá trình công nghiệp phức tạp, đòi hỏi sự kết hợp hài hòa giữa công nghệ hiện đại và kinh nghiệm sản xuất. Bài viết sau đây của www.gachviglacera.vn một cái nhìn tổng quan về các bước chính trong dây chuyển sản xuất gạch Ceramic của Viglacera

Quy trình sản xuất gạch ốp lát tương đối phức tạp với nhiều giai đoạn. Đặc biệt, mỗi loại gạch lại có những yêu cầu khác nhau trong quá trình sản xuất. Do vậy, để giúp bạn hình dung rõ hơn về dây chuyền sản xuất gạch ốp lát cũng như biết thêm các mẫu gạch thịnh hành năm 2023, mời bạn đọc bài viết bên dưới nhé!

Gạch Ceramic, Porcelain và Granite là 3 loại gạch ốp lát phổ biến nhất hiện nay. Trong đó, Ceramic là loại gạch được sử dụng rộng rãi tại Việt Nam hàng chục năm nay. Còn Granite dù chỉ mới xuất hiện trong khoảng 10 năm trở lại đây nhưng lại được yêu thích bởi độ bền vượt trội hơn Ceramic. Porcelain (xương bán sứ) cũng là loại gạch có chất lượng tốt, đứng giữa Ceramic và Granite.

Gạch Ceramic, Porcelain và Granite là 3 loại gạch ốp lát phổ biến.

Mỗi loại gạch đều có cấu tạo và tính chất khác nhau. Do đó, trước khi đi vào quy trình sản xuất gạch ốp lát chi tiết của từng loại gạch, bạn hãy tham khảo bảng so sánh dưới đây để có cái nhìn sơ lược nhé:

Gạch Ceramic là loại gạch không đồng chất được tạo thành từ hỗn hợp chất vô cơ gồm 70% đất sét, 30% tràng thạch và phụ gia khác. Bề mặt gạch được tráng một lớp men mỏng in nhiều họa tiết đẹp mắt. Gạch có kích thước đa dạng như 30×30, 40×40, 50×50, 60×60…

Sau đây là quy trình sản xuất gạch ốp lát chi tiết mới nhất:

Thế nào là gạch ốp lát Viglacera Ceramic?

Gạch Ceramic là loại gạch không đồng chất có lớp lưng và bề mặt không giống nhau như gạch granite Viglacera. Được sản xuất gồm phần xương với cốt liệu chính để sản xuất 70% đất sét, 30% tràng thạch và penphat. Bề mặt gạch loại này với lớp men mỏng được tráng phủ và in hoa văn với các màu sắc khác nhau theo từng mẫu mã gạch. Sau đây cùng xem "Quy trình sản xuất gạch ốp lát Ceramic" của Viglacera.

Gạch ốp lát Ceramic được chia làm 2 loại chính:

Gạch Ceramic men khô cao cấp: Gạch được nung ở nhiệt độ cao làm tan chảy men và màu in, hình thành nên lớp bảo vệ vững chắc hơn hẳn các loại gạch men được ép bán khô. Gạch Ceramic men khô có khả năng chịu được điều kiện khắc nghiệt của môi trường, không ố mốc, không hề rạn nứt vì bề mặt gạch Ceramic này có độ cứng cao, chống chầy xước, chống mài mòn và trơn trượt.

Gạch Ceramic ép bán khô (Gạch bông, gạch gồm, gạch men): Gạch này có chất lượng thấp hơn và giá thành rẻ hơn hẳn loại Ceramic men khô Cao Cấp. Gạch Ceramic bán khô có phần xương không đặc chắc chắn, giòn, dễ bị sứt mẻ, lớp men bề mặt bị hay rạn nứt hơn, thường bị ố màu gạch do có độ hút nước lớn, và có khả năng chống chầy xước, mài mòn kém.

Với quy trình sản xuất nghiêm ngặt gạch Ceramic của Viglacera luôn mang đến người tiêu dùng những sản phẩm chất lượng, có giá trị cao. Hãy liên hệ với chúng tôi qua số điện thoại 0936 55 22 66 nếu quý khách hàng muốn biết thêm thông tin về các sản phẩm gạch ốp lát Viglacera nhé?

Quy trình sản xuất gạch Granite

Nguyên liệu sau khi được trộn đều sẽ được đưa vào máy nghiền bi ướt để nghiền mịn. Kế đó, hỗn hợp này sẽ được trộn thêm bột màu để tạo màu, sau đó được chuyển vào bể chứa để khuấy, đảo liên tục giúp hồ không bị vón cục. Cuối cùng, hồ được đưa lên tháp sấy để tạo thành bột khô chuẩn bị cho quá trình ép gạch.

Trong quy trình sản xuất gạch ốp lát, bột khô sẽ được băng chuyền chuyển đến khu vực máy ép. Sau khi đưa bột vào khuôn ép, máy ép thủy lực sẽ ép một lực tối đa khoảng 2500 tấn.

Quy trình sản xuất gạch ốp lát chất liệu Granite.

Sau khi gạch được tách rời khỏi khuôn ép sẽ được vệ sinh bụi bẩn và đưa vào trong lò sấy khô. Kế đó, gạch được mài bóng và trang trí hoa văn bằng các công nghệ hiện đại như in lụa, in kỹ thuật số…

Tại lò nung, gạch sẽ được nung ở nhiệt độ trên 1200 độ C để tạo thành gạch Granite thành phẩm đạt chất lượng tốt.

Những viên gạch Granite đạt chuẩn sẽ được đóng gói và dán tem nhãn. Kết thúc quy trình sản xuất gạch ốp lát. Sau đó, gạch sẽ được phân phối đến tay người tiêu dùng.

Công nghệ sản xuất gạch Ceramic

Nguyên liệu cần có để làm xương gạch gồm đất sét, tràng thạch và feldspar. Sau khi cân đúng định lượng, các nguyên liệu này sẽ được trộn theo một tỉ lệ nhất định rồi nghiền mịn trong máy nghiền bi ướt để tạo hỗn hợp có độ ẩm khoảng 36%.

Sau đó, hỗn hợp sẽ được sàng lọc rung và khử lọc sắt rồi chuyển xuống bể chứa. Trong bể sẽ có hệ thống khuấy để khuấy hồ sao cho đều và chống lắng.

Kế đó, một máy bơm áp lực lớn sẽ bơm hỗn hợp hồ vào tháp sấy và phun ra theo dạng sương. Tại đây, hồ gặp phải nhiệt độ cao trong tháp và xảy ra phản ứng bay hơi, tạo thành dạng bột khô với độ ẩm khoảng 6%.

Bột khô này sẽ được đem ủ khoảng 48 giờ trong các cyclo, sau đó được cho vào băng chuyền để chuyển đến bước ép tạo hình.

Tại bước tạo hình trong quy trình sản xuất gạch ốp lát, bột sẽ được thiết bị rải liệu nạp vào các hốc khuôn ép theo một định lượng nhất định. Dung sai cho phép là 30 ÷ 80 gam (tùy theo kích thước gạch).

Sau đó, máy ép thuỷ lực sẽ ép chặt bột để tạo hình gạch. Các chỉ số về độ dày và lực ép của máy đều được thiết lập sẵn trên bảng điều khiển.

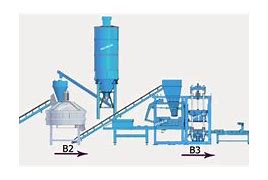

Quy trình sản xuất gạch ốp lát chất liệu Ceramic.

Sau khi tạo hình, gạch thô sẽ được chuyển đến hệ thống sấy. Thời gian sấy từ 30 – 60 phút tuỳ kích thước gạch và nhu cầu sử dụng (gạch ốp tường hay lát nền).

Kết thúc quá trình sấy, gạch thô sẽ được chuyển đến hệ thống tráng men tự động.

Theo công nghệ sản xuất gạch Ceramic, gạch sau khi tráng men sẽ được mài cạnh để bỏ đi phần men bị chảy tràn ra cạnh sản phẩm. Còn vòi khí nén sẽ thổi mạnh lên bề mặt gạch để làm sạch trước khi trang trí.

Kế đó, gạch sẽ được đưa đi trang trí qua hệ thống in tự động kỹ thuật số.

Gạch sau khi trang trí sẽ được đưa vào lò nung thanh lăn. Tại đây, gạch sẽ được đảo chuyển liên tục nhờ các thanh lăn quay. Nhiệt độ nung sẽ từ 1200 – 1500 độ C và chu kỳ nung từ 30 – 60 phút tùy thuộc kích cỡ của từng loại gạch.

Gạch thành phẩm sẽ được phân loại tự động, sau đó đóng thùng và dán tem nhãn. Kết thúc quy trình sản xuất gạch ốp lát, gạch sẽ được xe nâng đưa vào kho rồi phân phối đến tay người tiêu dùng.